VR209 - Verarbeitung von

IGP Transparentpulverlacken

Einstieg

IGP-Transparentpulverlacke werden hauptsächlich als Topcoat zur Überbeschichtung von Metallic-Beschichtungen eingesetzt. Zielsetzung ist dabei, eine zusätzliche Schutzwirkung (Metalliceffekte schützen) oder eine besondere Tiefenwirkung zu erzielen. Für die Anwendung von IGP-Transparentpulverlack als Topcoat auf bereits beschichteten Untergründen sind für die Verarbeitung bestimmte applikations- und anlagentechnische Voraussetzungen zu beachten. Die VR 209 informiert den Verarbeiter über die Prozessparameter, die einen wesentlichen Einfluss auf das Beschichtungsergebnis haben. Für verschiedene Anwendungen werden IGP-Transparentpulverlacke

- für den Innenbereich

- als Fassadenqualität

- als wetterbeständige Aussenqualität

- oder als hochwetterfeste Qualität

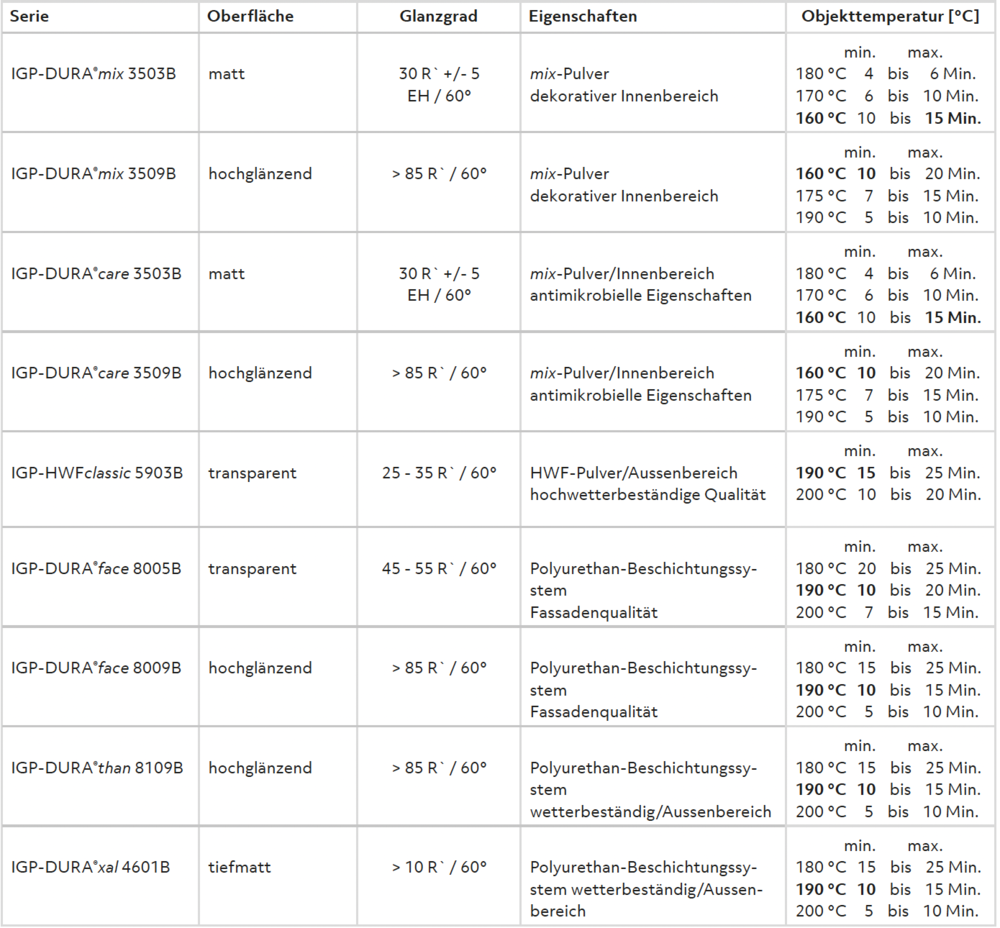

mit einer Zweischicht-Zulassung für den Aussenbereich eingesetzt. IGP-Transparentpulverlacke sind mit einem „B“ an der fünften Stelle des IGP-Produktschlüssels (Bsp: 3503B, 5903B,….) gekennzeichnet.

Eine Übersicht über alle glattverlaufende IGP-Transparentpulverlacke finden Sie am Ende dieser VR.

Verarbeitung

Die Verarbeitung von IGP-Transparentpulverlacken kann mit allen am Markt befindlichen Korona-Pistolen mit elektrostatischer Aufladung mit negativer Polarität erfolgen. Erfolgt eine Erstbeschichtung auf Metalloberflächen, sollte mit einer Hochspannungseinstellung von 60 bis 70 KV gearbeitet werden. Bei einer Überbeschichtung von bereits beschichteten Untergründen, empfehlen wir die Verarbeitung mit einer reduzierten Hochspannungseinstellung von 50 bis 60 kV.

Auftretende Rücksprüheffekte können durch den Einsatz von Ableitringen (ionenarme Aufladung), oder bei entsprechend nahen Sprühabständen < 250 mm, durch eine Begrenzung des Sprühstromes [μA] auf < 10 μA vermieden werden.

Für eine effiziente Verarbeitung von IGP-Transparentpulverlacken empfehlen wir Flachstrahldüsen. Die Sprühabstände können auf ≥ 250 mm eingestellt werden. Zur Optimierung der Schichtdickenverteilung sowie zur Homogenisierung des Effektbildes bei leicht pigmentierten Transparentpulverlacken ist bei einer Beschichtung im Langhubbetrieb die Geschwindigkeit der Hubgeräte der Transportgeschwindigkeit anzupassen (abgestimmter Sinusverlauf der Pistolen). Die Beschichtung im Kurzhubbetrieb verlangt eine Anpassung der Hubhöhe an den Pistolenzwischenabstand (abgestimmte Pistolenwendepunkte). Eine notwendige Handapplikation im Teilautomatikbetrieb soll als Vorbeschichtung erfolgen.

Grundsätzlich wird eine Verarbeitung von IGP-Transparentpulverlacken mit Tribopistolen nicht empfohlen. In der Regel wird für eine effiziente Verarbeitung eine unzureichende triboelektrische Ladung erzielt.

Um eine einwandfreie und ungestörte Oberfläche zu erzielen empfehlen wir, IGP-Transparentpulverlacke mit Schichtdicken von 80 μm bis 100 μm zu verarbeiten. Besonders bei der Handbeschichtung ist es erforderlich, Applikationsparameter und Beschichtungstechnik aufeinander abzustimmen, um bei Schichtdicken von > 90 μm Oberflächenbeeinträchtigungen wie sie z. B. durch Hochspannungseinschläge auftreten können, zu vermeiden.

Bei einer Anwendung von IGP-Transparentpulverlack als Topcoat empfehlen wir, die Beschichtung des gepulverten und eingebrannten Untergrundes zeitnah und ohne Zwischenhandling durchzuführen.

Rückgewinnung

Für eine Verarbeitung von IGP-Transparentpulverlacken im Rückgewinnungsbetrieb wird eine kontinuierliche Zudosierung von Frischpulver empfohlen.

Aufhängung der Teile

Hauptsächlich bei der Verarbeitung von leicht pigmentierten Transparentpulverlacken ist die Aufhängung der Werkstücke vor der Beschichtung festzulegen (waagerecht oder senkrecht). Die Zwischenabstände der Beschichtungsobjekte innerhalb des Gehänges sowie die Abstände zwischen den Gehängen sollten einen möglichst geringen und gleichmässigen Abstand aufweisen. Bei grossen Abständen zwischen den Gehängen empfiehlt es sich, die Pistolen über eine Teileerfassung automatisch zu- bzw. abzuschalten.

Erdung

Bei der Verarbeitung von IGP-Transparentpulverlack als Topcoat auf bereits beschichteten Untergründen, ist auf eine ausreichende Erdung der Gehänge zu achten.

Einbrennen im Ofen

Bei der Verarbeitung von IGP-Transparentpulverlacken ist eine besondere Aufmerksamkeit auf den Einbrennprozess zu legen. Einbrennen in indirekt beheizten Öfen Der Einbrennprozess erfordert eine exakte Temperaturführung unter Einhaltung einer Temperatur-Zeitkombination bei Objekttemperatur, um die Pulverschicht in einem ausreichenden Masse zu vernetzen. Eine gleichmässige Temperaturverteilung im Ofen ist Grundvoraussetzung für eine optimale Vernetzung des Pulverlackes über die gesamte Gehängebelegung. Die im Ofen vorherrschende Temperatur ist entscheidend für den Vernetzungsgrad des Produktes. Bei einer Unterschreitung der erforderlichen Objekttemperatur (Untervernetzung) ist die Haftung des IGP-Transparentpulverlackes zum Untergrund nicht gewährleistet, eine Überschreitung (Überbrennen) hat in der Regel eine Vergilbung der Pulverlackschicht zur Folge. Basierend auf diesen Gegebenheiten empfehlen wir, vor Produktionsbeginn ein Temperaturprofil des Einbrennofens mit einem Ofenmessgerät unter Produktionsbedingungen zu erstellen. Hierbei ist in Abhängigkeit der Stärke des zu beschichtenden Untergrundes die optimale Zeitkombination von Objekttemperatur und Haltezeit zu ermitteln. Sollten sich Unregelmässigkeiten bezüglich Temperaturverteilung im Einbrennofen ergeben, so sind diese über die Luftführung zu korrigieren.

Einbrennen in direkt beheizten Gas-Öfen

Für das Einbrennen von IGP-Transparentpulverlack mit in direkt beheizten Gasöfen gelten die gleichen Grundvoraussetzungen wie bei indirekt beheizten Öfen. Die Vergilbungsanfälligkeit des Transparentlackes ist deutlich höher! Es ist zusätzlich eine besondere Aufmerksamkeit auf die Zwischenhaftung zum Basislack zu legen. Beim Einbrennprozess werden durch die Direktbeflammung des Ofeninnenraumes Stickoxide [NOx] freigesetzt. Dieser chemische Vorgang tritt nur bei direkt beheizten Gas-Öfen auf. Die Freisetzung hat zur Folge, dass sich beim Einbrennprozess innerhalb des vorgegebenen Einbrennfensters, die Haftungseigenschaften des Basispulverlackes für eine Überbeschichtung mit einem Transparentpulverlack deutlich verschlechtern. Für diesen Fall bietet sich an, den Basispulverlack zu unterbrennen und die Haltezeit der Objekte im Ofen nur auf das Erreichen der benötigten Objekttemperatur zu beschränken. Für das Aufheizen des Substrates auf Objekttemperatur wird in der Regel pro 1 mm Wandstärke eine Zeit von ca. 3 Minuten benötigt. Nach erfolgter Topbeschichtung mit Transparentpulverlack können die Objekte unter Einhaltung der vom Hersteller vorgegebenen Temperatur- Zeitkombination, (Haltezeit bei Objekttemperatur) eingebrannt werden.

Übersicht über alle glattverlaufenden IGPTransparentpulverlacke mit

Einbrennbedingungen:

(Haltezeit bei Objekttemperatur)

In jedem Fall sind eigene Versuche und Prüfungen durchzuführen. Die hier gemachten Angaben sind als Richtlinien zu verstehen. Beschichtungs-Anlagenspezifische Unterschiede sind möglich.