VR211 - Zur Verwendung von IGP-KORROPRIMER

Einleitung

IGP-KORROPRIMER sind speziell für den erweiterten Korrosionsschutz entwickelt. Für die Überbeschichtung eignen sich IGP-Pulverlacke, sowie wasser- und lösemittelhaltige Decklacke. Für diese flüssigen Lack-Systeme ist zur Kontrolle eine Haftfestigkeitsprüfung durchzuführen.

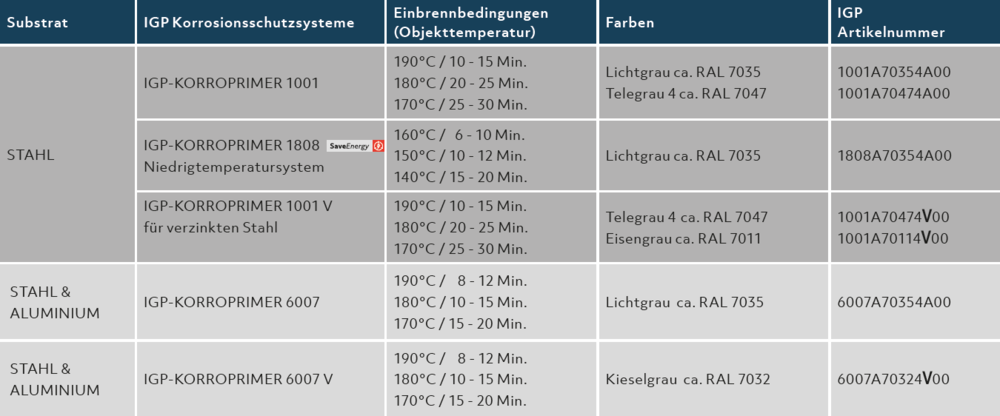

IGP-KORROPRIMER ist in folgenden Ausführungen erhältlich:

Das Wichtigste im Überblick

1. Beachten Sie mitgeltende Unterlagen wie das Technische Merkblatt und das Sicherheitsdatenblatt.

2. Arbeiten Sie sauber – zu beschichtende Oberflächen nur mit Handschuhen berühren.

3. Nur fehlerfreie Pulverlackoberflächen bieten nachhaltigen Korrosionsschutz.

4. Für die Applikation des Pulvers gelten übliche Parametereinstellungen.

5. Die vorgeschriebenen Schichtdicken liegen je nach Korrosivitäts-Kategorie zwischen 60 - 100 μm. Diese sind in der DIN EN ISO 12944 sowie DIN EN ISO 55633 beschrieben. Alternativ verwenden Sie die IGP Empfehlungen aus der IGP-Korrosionsschutzmatrix – siehe Anhang.

6. Achten Sie auf die maximal angegebene Ofentemperaturen und Ofenzeit im Technischen Merkblatt

(siehe Punkt 4 in dieser Verarbeitungsrichtlinie).

Alternativ zum vollständigen Einbrennen, können IGP-KORROPRIMER nur angeliert werden. Unter „angelieren“ versteht man das kurzzeitige Erreichen der im Einbrennfenster angegebenen möglichen Objekttemperaturen. Sollte als spätere Decklackierung ein Flüssiglack verwendet werden, muss der eingesetzte Primer vollständig eingebrannt sein.

Ausführliche Prozessbeschreibung

Einleitung

IGP-KORROPRIMER sind zinkfreie Grundierpulver, die speziell für den schweren Korrosionsschutz von Stahl und Aluminiumerzeugnisse entwickelt wurden. Systemaufbauten mit Stahl-Primer und geeignetem Decklacksystem erfüllen je nach Güte und Art der Vorbereitung bzw. Vorbehandlung die Korrosionsschutzkategorien.

IGP-Empfehlungen zum Schichtaufbau finden Sie in der Korrosionsschutzmatrix im Anhang.

Bei der Verarbeitung von IGP-KORROPRIMER gilt es in jedem Fall das Technische Merkblatt und das dazugehörige Sicherheitsdatenblatt zu beachten. Die Normenreihe „Korrosionsschutz von Stahlbauten durch Beschichtungssysteme“ DIN EN ISO 12944 soll als Grundlage für das Arbeiten mit IGP-KORROPRIMER herangezogen werden. Ebenfalls wird empfohlen sich an die Empfehlungen der DIN 55633 „Korrosionsschutz von Stahlbauten durch Pulverbeschichtungssysteme“ zu orientieren.

Untergründe, Vorbereitung und Vorbehandlung

Alle zu beschichteten Untergründe müssen frei von Oxidationsprodukten, Zunder-, Öl-, Fett- oder Trennmittelrückständen sein. Die Untergründe sollten keine scharfen Kanten (Radius kleiner 2mm) aufweisen. Laserschnittkanten, Schweisspunkte und Schweissnähte müssen vor der Beschichtung gestrahlt oder chemisch gebeizt werden.

Stahl Vorbehandlung

2.2.1. Reinigen und Entfetten

Zum Reinigen und Entfetten sind alle branchenüblichen Bad- oder Sprühentfetter geeignet. Für einen guten Korrosionsschutz ist eine vorbereitende, einwandfreie Reinigung unerlässlich.

2.2.2. Strahlen

Es können alle gängigen Strahlverfahren für die Vorbehandlung verwendet werden. Nach dem Strahlen sollten die Werkstücke einen Norm-Reinheitsgrad nach DIN EN ISO 12944-4, „metallischblank“, mindestens SA 2,5 entsprechen. Scharfe Kanten u. ä. sind zu vermeiden. Nach dem Strahlen sollte die gemittelte Rautiefe Rz zwischen 40μm und 60μm liegen. Die Schichtdicke der Grundierung muss grösser sein als die Rautiefe in μm, damit die Spitzen überdeckt werden.

2.2.4. Sweepen (Staubstrahlen) für verzinkte Oberflächen

Es können alle gängigen Sweepverfahren verwendet werden. Das Strahlmittel darf beim Sweepen von Zinkuntergründen keine metallischen Bestandteile enthalten. Idealerweise wird Elektrokorund verwendet.

2.2.5. Chemische Konversion

Als Konversionsschichten auf Stahl können sowohl Eisen- als auch Zinkphosphatierungen verwendet werden. Auch moderne Alternativverfahren können eingesetzt werden. Für verzinkte Untergründe kann auch eine Chromatierung oder eine geeignete chromfreie Vorbehandlungen verwendet werden. Für diese Verfahren muss vorab eine Eignungsprüfung durchgeführt werden. IGP prüft ihre Schichtaufbauten.

Vorbehandlung von Aluminium

2.3.1. Chemische Konversion von Aluminium

Als chemische Konversion können alle gängigen Chromatierungen und geeignete chromfreie Alternativen verwendet werden. Die Eignung alternativer Verfahren als Haftgrund für IGP-KORROPRIMER sollte vorab geprüft werden (Haftfestigkeitsprüfung, Kochtest und Gitterschnitt nach GSB, QUALICOAT).

2.3.2. Voranodisierung

Eine Voranodisation mit optionaler Nachspüllösung als Vorbehandlungsmethode erzielt erfahrungsgemäss beste Ergebnisse gegen Filiformkorrosion. Wir empfehlen regelmässige Haftfestigkeitsprüfung des Beschichtungsaufbaus (Kochtest und Gitterschnitt nach GSB, QUALICOAT).

Korrosionsschutzgerechte Aufarbeitung von Bauteilen Kanten:

Scharfe Kanten wie sie durch Schneiden, Bohren, Stanzen und Sägen von Blechen hervorgerufen werden, müssen gebrochen werden. Damit wird ein allzu starkes Zurückziehen der Pulvergrundierung von der Kante (Kantenflucht) beim Einbrennprozess vermieden. Für die Beschichtung optimal vorbereitete Kanten sollten einen Radius

aufweisen, der nicht kleiner 2 mm ist.

Spalten:

Spalten müssen bei der Konstruktion des Bauteils vermieden werden, da sich hier unter Umständen Schmutz und Feuchtigkeit ansammeln können. Sie sind für Grundierpulver nur schwer zugänglich. Bei Spalten und Überlappungen kann es zudem zu sogenannten Ausquetschungen kommen. Hierunter ist das Austreten von vorhandenen Schutzfetten und -ölen gemeint.

Die Beschichtung

IGP-KORROPRIMER lassen sich mit allen marktüblichen Pulverbeschichtungsanlagen (Korona- und Triboaufladung) verarbeiten. Es werden Schichtdicken zwischen 60 und 100μm empfohlen (je nach Korrosionsschutzkategorie). Für die Verarbeitung mit Koronapistolen wird eine Hochspannungseinstellung zwischen 60 und 100 kV empfohlen um gute Auftragswirkungsgrade zu erzielen. Für Überbeschichtungen und schwierige Geometrien können auch Hochspannungseinstellungen zwischen 40 und 50 kV gewählt werden. Für schwierige Geometrien und ein hohes Penetrationsvermögen wird die Applikation mit Triboaufladung empfohlen. Für das Sieben mittels Ultraschall werden Siebe mit einer Maschenweite ab 140 μm empfohlen.

Rückgewonnenes Pulver kann ohne Probleme anteilsweise dem Applikationsprozess erneut zugeführt werden. Falls IGP-KORROPRIMER mit sich selbst überbeschichtet werden, z.B. zum Erreichen sehr hoher Schichtdicken, sollte die erste Schicht nur angeliert werden (siehe Punkt 4).

Für die Überbeschichtbarkeit mit Flüssiglacksystemen müssen IGP-KORROPRIMER voll eingebrannt werden. Zudem gilt es jedes Lacksystem vor dem Einsatz als Deckbeschichtung auf Zwischenschichthaftung zu prüfen.

Deckbeschichtung mit Flüssiglacken

Wir empfehlen grundsätzlich das Anschleifen der IGP-KORROPRIMER-Schicht für eine optimale Haftfestigkeit.

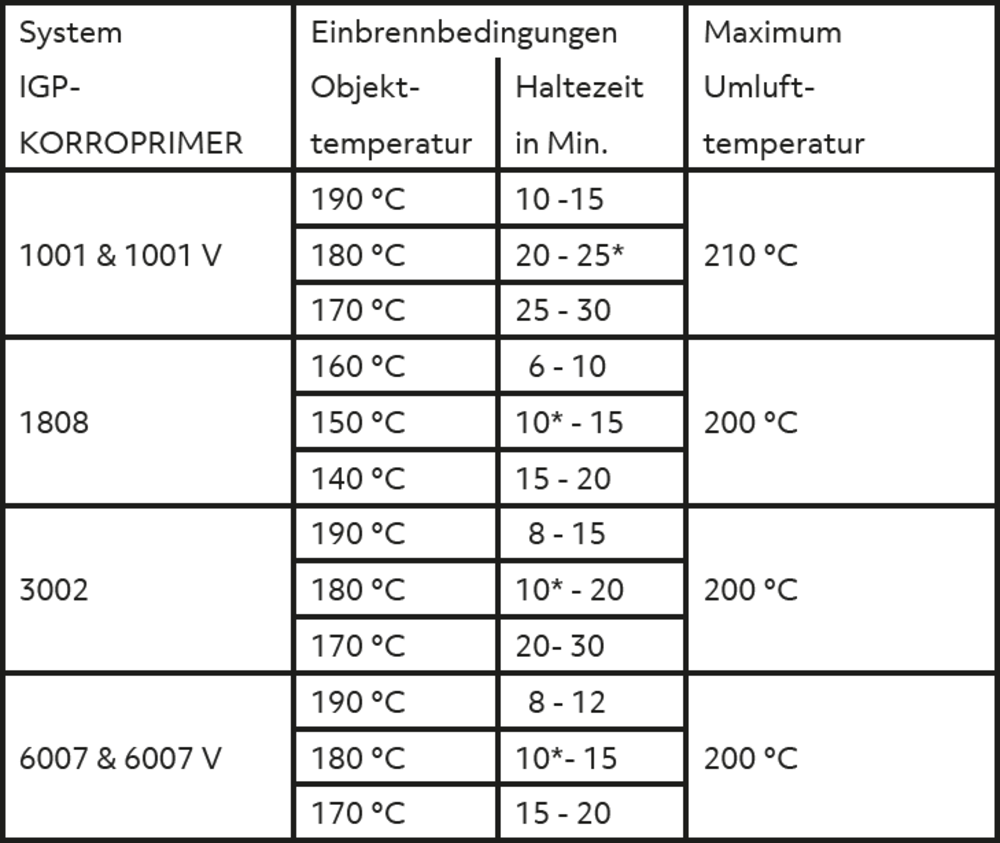

Einbrennen

Erfolgt unmittelbar nach der Grundierung eine Decklackierung mit Pulver empfehlen wir nur das Angelieren der IGP-KORROPRIMER. Unter „angelieren“ versteht man das kurzzeitige Erreichen der im Einbrennfenster angegebenen möglichen Objekttemperaturen. Die maximal zulässige Umlufttemperatur ist zu beachten (siehe Tabelle). Eine zu lange Verweilzeit im Ofen kann zum Verlust der Zwischenschichthaftung führen. Daher empfehlen wir ein Angelieren insbesondere bei hohen Materialstärken (grösser 3mm). Mit dem Einbrennvorgang des Decklacksystems härtet der Primer ebenfalls durch. Achten sie auf die abgeglichenen Einbrenntemperaturen von IGP-KORROPRIMER und dem Decklacksystem. Um die Vorteile der ausgasungsfreundlichen Eigenschaften von IGP-Korropirmer V voll auszuschöpfen, wird empfohlen, die V-Variante auf ausgasungsempfindlichen Substraten vollständig einzubrennen.

Ohne eine unmittelbar anschliessende Decklackierung sind die Temperatur / Zeitangaben aus dem Technischen Merkblatt einzuhalten. Um Zwischenhaftungsverluste zu verhindern sollte die maximale Verweildauer und die maximale Umlufttemperatur im Ofen nicht überschritten werden.

* empfohlene Einbrennbedingungen für 100 % Vernetzung

Bei direkt beheizten Gasöfen (je nach Gasqualität und Ofenbelegung) kann es bei Erreichen der maximalen Haltezeiten bei Objekttemperatur zu Zwischenhaftungsverlusten kommen. Prüfen sie die Haftfestigkeit regelmässig.

Hinweise zur Qualitätssicherung

Sauberes Arbeiten

Der Umgang mit IGP-KORROPRIMER erfordert eine saubere Arbeitsumgebung. Dies gilt insbesondere für den Umgang mit hochaktiven Untergründen, wie gebeiztem Aluminium oder gestrahltem Stahl (Handschuhe tragen!). Grundierte Werkstücke dürfen, sofern sie überbeschichtet werden sollen, nicht mit blossen Händen berührt werden.

Nachträgliches Bearbeiten

Eine nachträgliche mechanische Bearbeitung (z.B. Umformen, Fräsen und Bohren) beschichteter Stahlteile ist aus korrosionsschutztechnischer Sicht zu unterlassen.

Lagerung Pulver

Beachten sie die Haltbarkeit der IGP-KORROPRIMER, insbesondere der reaktiven Niedrigtemperaturlacke. Die Lagerung von IGP-KORROPRIMER hat trocken und geschützt vor direkter Sonneneinstrahlung bei Temperaturen unterhalb von 25 °C zu erfolgen. Die Lagerung grösserer oder nicht benötigter Mengen an Pulver im Beschichtungsbereich und insbesondere in direkter Nähe zum Einbrennofen muss vermieden werden.

Lagerung beschichteter (grundierter) Teile

Zwischen dem Vorgang des Grundierens und der anschliessenden Deckbeschichtung sollten maximal 24h vergehen. Generell wird empfohlen die Deckbeschichtung dem Grundierprozess direkt anzuschliessen. Die Deckbeschichtung von Substraten, deren Grundierung nur angeliert worden ist, hat innert 6h zu erfolgen.

Wenn möglich sollte keine Lagerhaltung grundierter Bauteile erfolgen. Falls doch sind folgende Aspekte zu berücksichtigen:

- Die Lagerung hat trocken und sauber zu erfolgen

- Die Lagertemperatur sollte wenn möglich in einem Temperaturbereich von 20 °C bis 30 °C stattfinden

- Die Lagerung muss unter Ausschluss von UV-Strahlung / Sonneneinstrahlung erfolgen

- Beachten und vermeiden sie mögliche Kondensatbildung aufgrund hoher Temperaturunterschiede

- Für grundiertes Stückgut, das mehr als 24h gelagert wurde, empfiehlt sich eine geeignete Reinigung

Rechtshinweis

Unsere anwendungstechnische Beratung in Wort, Schrift und durch Versuche erfolgt nach bestem Wissen, gilt jedoch nur als unverbindlicher Hinweis und befreit Sie nicht von eigenen Prüfungen. Anwendung, Verwendung und Verarbeitung der Produkte erfolgen ausserhalb unserer Kontrollmöglichkeiten und unterliegen daher ausschliesslich Ihrem Verantwortungsbereich.