VR213 - IGP-LivingSurfaces

Hochwetterfestes Beschichtungspulver für inhomogene variierende Oberflächen. Geeignet für die Anwendung in Architektur- und Industriedesign.

Produktbeschreibung

IGP-LivingSurfaces sind Pulverbeschichtungsstoffe der Serie IGP-HWFclassic 59 mit energieeffizienten Einbrennbedingungen ab 170 °C.

Das breite Sortiment führt Produktgruppen mit charakteristischen und dennoch individuellen Oberflächen, die eine „lebendige“ Varianz in Textur und/oder Farbkomposition zeigen. Die zertifizierten Produkte basieren auf gesättigten Polyesterharzen mit den dazugehörigen Härtern und sind als hochwetterfeste Produkte hervorragend für Anwendungen im Architekturbereich geeignet.

Hohe Beständigkeit gegenüber Klimaeinflüssen wie UV-Strahlung, Industrieabgasen und anderen atmosphärischen Bestandteilen.

Anwendung

Für die Beschichtung von Architekturelementen sowie für Komponenten industriellen Designs an welche neben lebendigem Materialcharakter hohe Ansprüche an Glanz- und Farbstabilität gerichtet sind.

Farbtöne

Bedingt durch die begrenzte Auswahl hochwetterbeständiger Pigmente, umfasst das Lieferprogramm eine eingeschränkte Anzahl verschiedener Farbtöne mit und ohne Effektpigment entsprechend dem speziellen IGP Farbtonregister.

Hinweis: Aufgrund der mehrkomponentigen Fertigung sind diese Pulverlackprodukte, sowie die mit ihnen hergestellten Beschichtungen möglicherweise sichtbaren Abweichungen in Bezug auf vorliegende Muster oder bereits fertiggestellte Oberflächen früherer Chargen unterworfen.

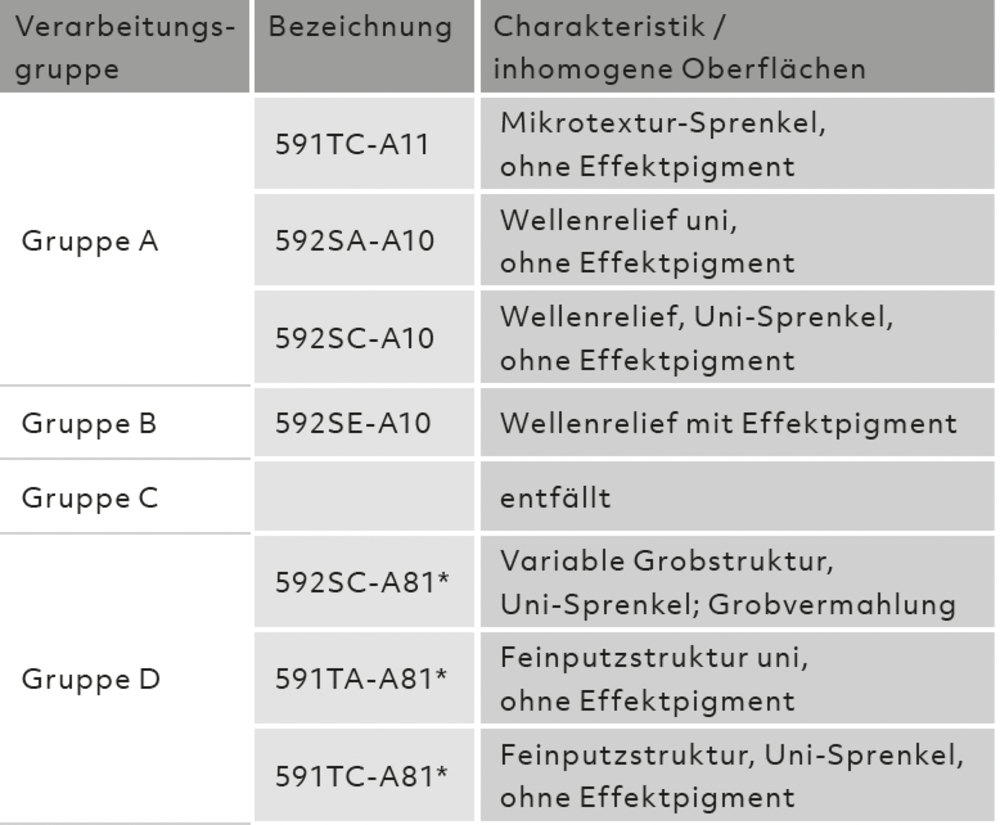

Verarbeitungsgruppen

Legende

In Kombination mit der Warengruppe 591 / 592 * Applikation A81 = Sonderförderung, Grobvermahlung, gilt auch für A8F

Vorbehandlung

Vorbehandlung Untergrund

Der zu beschichtende Untergrund muss frei von Oxidationsprodukten, Zunder-, Öl- oder Trennmittelrückständen sein. Aluminiumuntergrund

Chromfreie Vorbehandlung: Bevorzugt geprüfte Systeme der GSB und Qualicoat

Chromatierung: DIN EN 12487

Voranodisation: alternativ möglich

Für die Anwendung von Produkten mit der Artikelkennzeichnung „-A81“ als Feinputz-Struktur auf Aluminium, wird die Verwendung einer farbähnlichen Feinstruktur IGP-HWFclassic 591TA ... R10 mit Standardvermahlung als Grundierung dringend empfohlen. Alternatic ist es auch möglich, den IGP Korrosionsschutzprimer IGP-KORROPRIMER 60 als Grundierung zu verwenden. Es ist das jeweilige Technische Merkblatt der gewählten Grundierung beizuziehen. Für den IGP-KORROPRIMER 60 ist zudem die Verarbeitungsrichtlinie VR211 zu beachten.

Stahluntergrund

Zink- oder Eisenphosphatierung Verzinktes Blech: Chromatierung gemäss DIN EN 12487

Für die Anwendung von Produkten mit der Artikelkennzeichnung „-A81“ als Feinputz-Struktur auf Stahl ist für einen notwendigen Korrosionsschutz die Verwendung des Korrosionsschutzprimers IGP-KORROPRIMER 60 zwingend erforderlich. Die empfohlenen Schichtdicken des produktspezifischen jeweiligen technischen Merkblattes sind zu beachten. Die Eignung des eingesetzten Vorbehandlungsverfahrens ist grundsätzlich durch den Beschichter im Vorfeld durch geeignete Testmethoden zu prüfen.

Auftragsorganisation

Werden die beschichteten Objekte direkt nebeneinander verbaut, so empfehlen wir, die für die Beschichtung des gesamten Auftrages benötigte Pulvermenge zu ermitteln und zusätzlich eine gewisse Reserve einzuplanen um den gesamten Auftrag mit einer gefertigten Charge zu beschichten. Dies minimiert produktionstechnische bedingte Abweichungen in der Oberflächencharakteristik sowie Differenzen hinsichtlich Farbton und Effekt bei effektpigmenthaltigen Produkten. Zur Bestimmung der Bestellmengen müssen zwingend die Angaben der technischen Merkblätter zu den empfohlenen Schichtstärken herangezogen werden.

Für den Einsatz grob vermahlener Artikel der Produktgruppen 591T bzw. 592S (gekennzeichnet am Ende des Produktschlüssels durch «-A81») sollte bei miteinander zu fügenden Komponenten (Clips- oder Fügeverbindung) vorab eine Prüfung der Passgenauigkeit nach der Beschichtung mit grobvermahlenem Musterpulver erfolgen. Aus diesem Grund empfehlen wir für den Einsatz von grobvermahlenen Pulvern «-A81» auf Fassadenbauteilen für die Fügekomponenten, wie etwa Glashalteleisten, die Wahl eines farbähnlichen Artikels mit feinstrukturierter Oberfläche (591TA und 591TC mit den jeweiligen Artikelendungen auf «-R10» oder «-A10» statt «-A81») zu verwenden.

Bei gleichzeitiger Bestellung (591TX-A81 oder auch 592SX-A81 mit der Feinstruktur 591TX-R10) können die Artikelvarianten praktikabel aufeinander abgestimmt gefertigt werden.

Beschichtungsgeräte

Die Erfahrungen haben gezeigt, dass bei der Applikation mit Geräten verschiedener Hersteller (bedingt durch abweichende Kennlinien der Hochspannungserzeuger) differierende Ergebnisse in der Effizienz und den optischen Oberflächeneigenschaften erzeugt werden können. Elektrostatikparameter wie z. B. die Höhe der eingestellten Hochspannung, die Einstellung der Strombegrenzung (μA), oder der Einsatz von Ableitringen, können das Aufladungsverhalten und die Charakteristik sowie die Farbton und Effektausbildung der inhomogenen Oberfläche beeinflussen.

Verarbeitung

Für die Verarbeitung von IGP-LivingSurfaces empfehlen wir Korona-Pistolen mit elektrostatischer Aufladung in negativer Polarität. Für Automatik- und Handpistolen sind Flachstrahldüsen zu verwenden. Eine Begrenzung des Sprühstromes auf < 80 μAmpere ist nicht erforderlich. Durch den Einsatz von Ableitringen, besonders bei feinstrukturierten Oberflächen, kann die Gleichmässigkeit der Struktur positiv beeinflusst werden. Bei Produkten mit Effektpigmenten erzeugt der Einsatz von Ableitringen in der Regel eine hellere Oberfläche. Die Verarbeitung kann als Handbeschichtung, aber auch mit Automatikanlagen in einem automatischen oder teilautomatischen Beschichtungsprozess erfolgen. Bei einem teilautomatischen Beschichtungsprozess empfehlen wir, die notwendige Handapplikation als Vorbeschichtung durchzuführen. Bei einer Beschichtung im Langhubbetrieb ist die Geschwindigkeit der Hubgeräte der Transportgeschwindigkeit anzupassen (abgestimmter Sinusverlauf Pistolen). Bei einer Beschichtung im Kurzhubbetrieb ist die Hubhöhe dem Pistolenzwischenabstand anzupassen (abgestimmte Pistolenwendepunkte). Das Bearbeiten des gesamten Auftrages auf verschiedenen Kabinen ist zu vermeiden. Beim Bearbeiten einer bestimmten Kommission dürfen an der Beschichtungsanlage keine Änderungen der Verarbeitungs- bzw. der Applikationsparameter vorgenommen werden. Einmal als optimal ermittelte Anlagendaten bzw. Applikationsparameter müssen dokumentiert und unbedingt eingehalten werden. Eine automatische Beschichtung ist einer manuellen Beschichtung immer vorzuziehen. Bei beidseitig zu beschichtenden Objekten (z.B. Profilen) ist die Hauptsichtseite zuletzt zu beschichten. Für die Verarbeitungsgruppen gilt grundsätzlich:

Gruppe A

Diese Produkte können mit allen gängigen Beschichtungsanlagen mit Korona-Aufladung verarbeitet werden. Eine Betriebsführung im Rückgewinnungsmodus ist möglich.

Gruppe B

Diese Produkte können mit allen gängigen Beschichtungsanlagen mit Korona-Aufladung verarbeitet werden. Das Effekt-Produkt sollte bevorzugt nicht im Rückgewinnungsmodus betrieben werden. Sollte dennoch im Rückgewinnungsbetrieb gefahren werden, darf die Menge Frischpulver zur Menge Pulver aus Rückegewinnung das Verhältnis 85/15 nicht überschreiten.

Gruppe C

entfällt

Gruppe D

Produkte mit Feinputzoptik sind grundsätzlich gröber vermahlen und können daher nur mit vibriertem Pulverbehälter ohne Fluidluft appliziert werden (Gekennzeichnet am Ende des Produktschlüssels mit A81). Genaue Informationen entnehmen sie bitte dem Abschnitt “Pulverförderung“. Aufgrund der speziellen Sieblinie sollte das Produkt nicht im Rückgewinnungsmodus betrieben werden.

Für den Einsatz dieser Produkte ist eine Grundierung, wie im Abschnitt „Aluminium- bzw. Stahluntergrund“ beschrieben , vorzusehen. Aufgrund der notwendigen applikationstechnischen Anforderungen ist eine erhöhte manuelle Vor- bzw. Nachbeschichtung an Innenwinkeln und ähnlichem zu berücksichtigen.

Detaillierte Vorgaben zur Applikationsparametern der einzelnen Verarbeitungsgruppen entnehmen sie bitte der folgenden Tabelle „Anlagen- und applikationstechnische Voraussetzungen“.

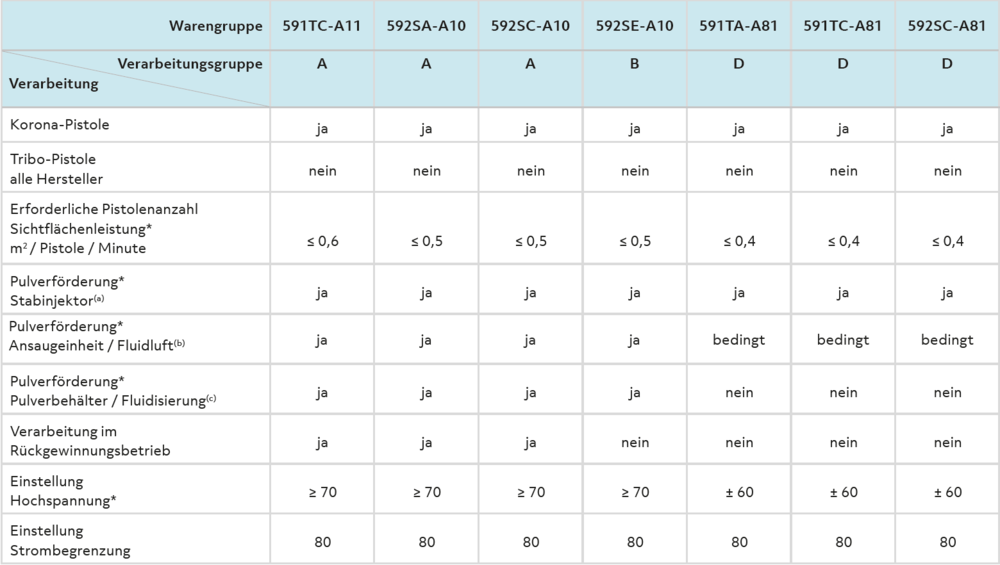

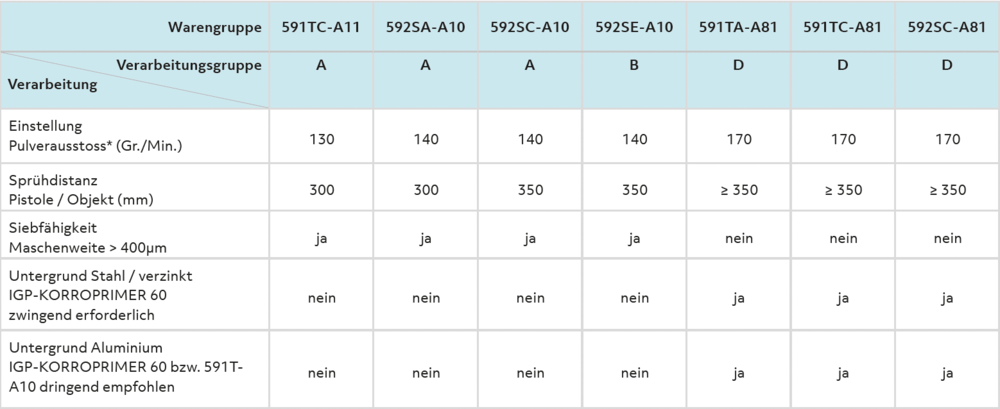

Anlagen- und applikationstechnische Voraussetzungen

Die Übersicht zeigt die verarbeitungstechnischen Voraussetzungen in Abhängigkeit der Produktwahl, um IGP-LivingSurfaces prozessgerecht zu verarbeiten.

Legende

*Sichtflächenleistung = Transportgeschwindigkeit x Beschichtungshöhe Anzahl der Pistolen / Seite

*Pulverförderung = Stabinjektor ohne Fluidluft, Ansaugeinheit mit Fluidluft , Fördern über Fluidbehälter– Injektor / Venturi, DDF, HDLV, unabhängig vom Hersteller Applikation

*Hochspannung = Die Parameter Hochspannung sind Richtwerte und müssen Herstellerabhängig angepasst werden.

*Pulverausstoss (Gr./Min.) = Die Angaben sind Richtwerte und können in Abhängig keit der Anlagenhersteller variieren.

Pulverförderung

Grundsätzlich können Pulverbeschichtungsstoffe der Produktreihe IGP-LivingSurfaces mit allen am Markt befindlichen Fördergerätschaften wie VenturiInjektoren, Kolben- oder Vakuumpumpen gefördert werden. Ausnahmen bilden die Produkte der Gruppe C und D. Wir empfehlen für die Verarbeitung dieser Produkte grundsätzlich Stabinjektoren ohne Fluidluft zu verwenden, das Fördergebinde muss unter Vibration gesetzt werden. Diese Fördermethode garantiert über den gesamten Beschichtungsablauf eine einheitliche Oberflächenstruktur. „Bedingt“ können für die Verarbeitung der Produkte der Gruppe C und D auch Ansaugeinheiten mit Fluidluft eingesetzt werden. Hierzu müssen Pulverboxen ohne Fluidboden bzw. mit abgeschalteter Fluidluft benützt werden. Eine Vibration des Fördergebindes ist notwendig. Vor Beschichtungsstart ist die an den Pulveransaugrohren befindliche Fluidluft auf ein niedriges Niveau einzustellen, so dass einerseits Pulver gefördert wird und andererseits im Behälter befindliches Pulver nachfliessen kann. Die Absaugeinheit muss in die leere Pulverbox auf den untersten Punkt des Bodens eingefahren werden. Nach Einfahren der Absaugeinheit in die Pulverbox wird diese mit Pulver zu ¾ befüllt. Nun kann mit der Beschichtung begonnen werden. Während des Beschichtungsprozesses muss kontinuierlich eine manuelle Nachdosierung mit Frischpulver erfolgen. Die Oberflächenstruktur ist visuell während des gesamten Beschichtungsprozesses mittels Grenzmustern zu überprüfen.

Rückgewinnung

Die Produkte der Gruppe A können im Rückgewinnungsmodus verarbeitet werden. Hierbei gilt, das Rückgewinnungspulver sollte in geringem Anteil, von ca. 15%, (möglichst automatisch) dem Frischpulver zudosiert und verarbeitet werden. Basierend auf den Herstellungsverfahren der Produkte der Gruppe B, C und D welches diesen Produkten die einzigartige Optik und Haptik verleiht, können die Pulverbeschichtungsstoffe nur im Verlustbetrieb verarbeitet werden. Siebe, die in der Rückgewinnungseinheit (Zyklon) oder im Pulverförderbehälter integriert sind, müssen für den Beschichtungsprozess aus den Anlagenkomponenten entfernt werden.

Aufhängung der Teile

Die Aufhängung der Werkstücke ist vor der Beschichtung festzulegen (waagrecht oder senkrecht). Die Zwischenabstände der Beschichtungsobjekte innerhalb des Gehänges sowie die Abstände zwischen den Gehängen sollten einen möglichst geringen und gleichmässigen Abstand aufweisen. Bei grossen Abständen zwischen den Gehängen empfiehlt es sich, die Pistolen über eine Teileerfassung automatisch zu- bzw. abzuschalten.

Einbrennen

Je nach Schmelzviskosität kann, bedingt durch die Temperaturführung im Einbrennofen und durch die Masse des beschichteten Werkstückes, eine Veränderung des Effektes (visuell als Farbtondifferenz erkennbar) provoziert werden. Daraus ergibt sich, dass unterschiedliche Einbrenntemperaturen und Aufheizgeschwindigkeiten vermieden werden müssen, ebenso wie dick- und dünnwandige Teile nicht durcheinander beschichtet werden dürfen.

Beständigkeiten und technische Daten

Diese sind den entsprechenden Datenblätter zu entnehmen.