VR203 - IGP-Metalliceffekte

Einleitung

Um Anwendern eine Hilfestellung bei der Verarbeitung von IGP-Pulverlacken mit Metalliceffekt (D -> 5. Stelle der IGP Artikelbezeichnung) zu geben, wurde diese Verarbeitungsrichtlinie VR 203 verfasst. Einige dieser Metallic-Pulverlacke müssen für eine nachhaltige Nutzung mit Transparentlacken überbeschichtet werden.

IGP-Beschichtungspulver mit „Metallic-Effekt“ enthalten Effektmittel aus Aluminium. Diese korrodieren unter atmosphärischen Einflüssen. Für IGP-Pulver mit Perglimmereffekt (E) gilt dies nicht.

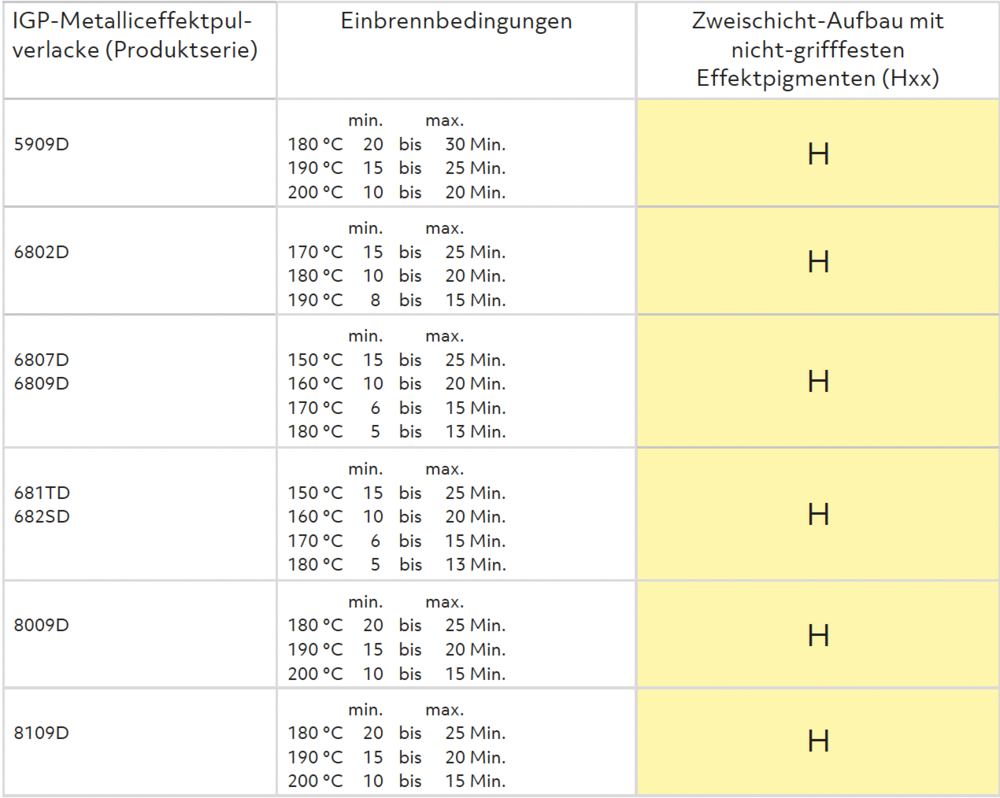

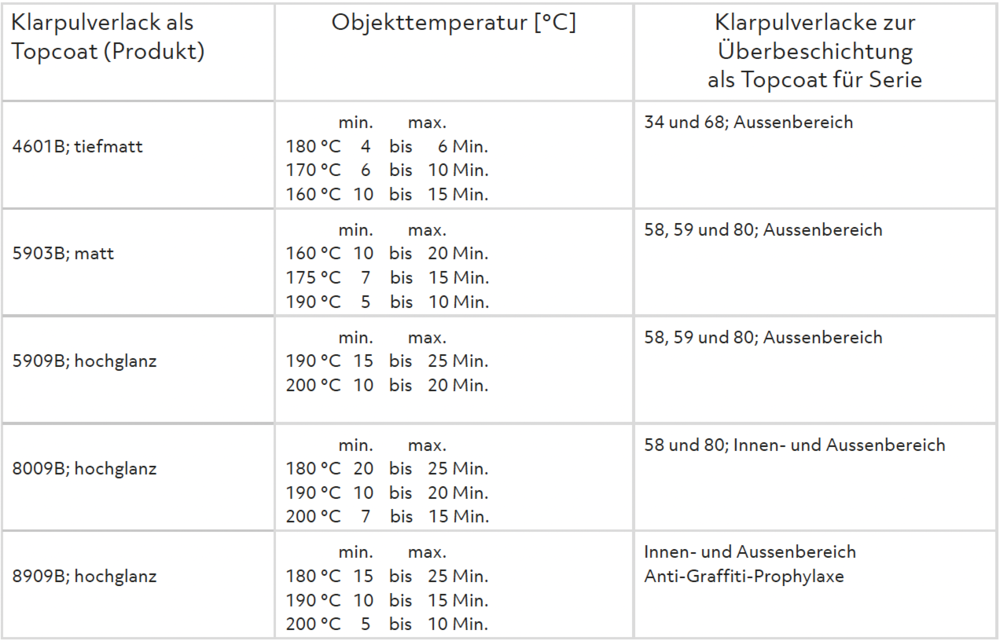

Werden bei IGP-Beschichtungspulvern mit Metalliceffekt keine grifffesten Effektpigmente eingesetzt, muss stets eine Überbeschichtung mit einem IGP-Klarpulverlack erfolgen (Endbezeichnung-Hxx).

IGP-Metalliceffekt-Pulverlacke sind durch eine Kennzeichnung mit (D) an 5. Stelle der IGP Artikelbezeichnung zu erkennen. IGP-Klarlacke sind durch eine Kennzeichnung mit (B) an 5. Stelle der IGP-Artikelbezeichnung zu erkennen.

Auftragsorganisation

Eine Charge - eine Applikationsanlage - gleiche Parameter

Werden Teile mit Metalliceffekt-Pulverlacken direkt nebeneinander verbaut, so ist die für die Beschichtung des gesamten Auftrages benötigte Pulvermenge zu ermitteln, sowie eine gewisse Reserve einzuplanen und der gesamte Auftrag mit einer gefertigten Losnummer zu beschichten. Dies minimiert Farb- und Effektunterschiede bei der Beschichtung des kompletten Auftrages. Erfahrungsgemäss differieren Ergebnisse bezüglich Farbton- und Effektausprägung durch die unterschiedlichen Charakteristiken der Beschichtungsgeräte unterschiedlicher Hersteller.

Elektrostatikparameter wie z. B. die Höhe der eingestellten Hochspannung, die Einstellung der Strombegrenzung (μA), sowie der Einsatz von Ableitringen beeinflussen das Aufladungsverhalten sowie die Farbton- und Effektausbildung signifikant. Dringend empfohlen wird, vor Produktionsstart Grenzmuster zu erstellen und diese während der gesamten Produktion und Ausgangskontrolle zur Überprüfung von Farbton und Effekt einzusetzen.

Verarbeitung

Für die Verarbeitung von IGP-Metalleffekten empfehlen wir Korona-Pistolen mit elektrostatischer Aufladung in negativer Polarität. Korona-Pistolen und deren Düsen müssen für die Verarbeitung von Metalleffektpulverlacken geeignet sein. Von einer Begrenzung des Sprühstromes auf < 80 μAmpere ist abzusehen.

Bedingt durch den Anteil von metallischen Effektpigmenten kann es durch eine Begrenzung des Sprühstromes zu Kurzschlusseffekten und somit zu einem Ladungsverlust des zu verarbeitenden Metalliceffekt-Pulverlackes kommen. Eine Erhöhung der Düsenspühlluft auf maximal 0,5 m3/h wirkt einem Ladungsverlust durch Kurzschlusseffekt entgegen.

Je nach Formulierung und enthaltenem Anteil an Effektmittel kann ein Ableitring die Verlaufeigenschaften verbessern. Eine im Teilautomatikbetrieb notwendige Handapplikation soll grundsätzlich immer als Vorbeschichtung durchgeführt werden. Bei beidseitig zu beschichtenden Objekten (z. B. Profilen) ist die Hauptsichtseite zuletzt zu beschichten. Bei der Überbeschichtung des Metalleffektpulverlackes mit Klarlack empfiehlt sich, die Hochspannung zwischen 50 und 60 kV einzustellen.

Rückgewinnung

Bedingt durch den Anteil von Overspray, der über das Abscheidungssystem zurückgewonnen wird, kann es bei der Verarbeitung von Metalliceffekten in der Rückgewinnung mittels Filter zu Anreicherungen von Effektpigmenten, oder bei der Rückgewinnung mittels Zyklon zu einer Reduzierung von Effektpigmenten kommen.

Bei Pulveranlagen mit Zyklonrückgewinnung werden feinste Pulverkörner und Effektpartikel im Zyklon nicht abgeschieden und dem Pulver kontinuierlich entnommen. Diese Entnahme hat eine Verschiebung im Verhältnis Effekt zu Farbton zur Folge. In der Regel wird der Farbton dadurch dunkler.

Um Farbtonveränderungen durch Effektverluste während der Beschichtung auszuschliessen, kann die Verarbeitung von IGP- Metalliceffekten, die im IGP-Mica-Bond-Verfahren hergestellt wurden (Endung A10 oder H10), nur im reinen Verlustbetrieb ohne Rückgewinnung erfolgen. Bei einer automatischen Beschichtung von IGP-Metalliceffekten, die im IGP-Premium-Bond-Verfahren hergestellt wurden (Endung A30 oder H30), mit entsprechender Losgrösse kann, sofern eine optimale Vermischung mit Frischpulver gewährleistet ist, Rückgewinnungspulver von ca. 15% zudosiert werden.

Es bleibt dann allerdings in der eigenen Verantwortung des Beschichters, einen tolerierbaren und reproduzierbaren Farbton zu erzeugen. In jedem Fall empfiehlt es sich, vor Produktionsstart Grenzmuster zu erstellen und diese während der gesamten Produktion und zur Ausgangskontrolle zur Überprüfung von Farbton und Effekt einzusetzen.

Aufhängung der Teile

Die Aufhängung der Werkstücke ist vor der Beschichtung festzulegen (waagrecht oder senkrecht). Die Zwischenabstände der Beschichtungsobjekte innerhalb des Gehänges sowie die Abstände zwischen den Gehängen sollten einen möglichst geringen und gleichmässigen Abstand aufweisen. Bei grossen Abständen zwischen den Gehängen empfiehlt es sich, die Pistolen über eine Teileerfassung automatisch zu- bzw. abzuschalten.

Zusätzlich ist darauf zu achten, dass stets ähnliche Bauteile gemeinsam beschichtet werden. Mischen von dick- und dünnwandigen Teilen im Beschichtungsprozess ist in jedem Fall zu vermeiden.

Erdung

Bei der Verarbeitung von Beschichtungspulvern mit Metalliceffekt ist besonders auf eine ausreichende Erdung zu achten. Diese Massnahme trägt wesentlich zu einer gleichmässigen Konstanz der Farbton- und Effektausbildung bei.

Einbrennen

Je nach Schmelzviskosität kann, bedingt durch die Temperaturführung im Einbrennofen und durch die Masse des beschichteten Werkstückes, eine Veränderung des Effektes (visuell als Farbtondifferenz erkennbar) provoziert werden. Daraus ergibt sich, dass unterschiedliche Einbrenntemperaturen und Aufheizgeschwindigkeiten vermieden werden müssen, ebenso wie dick- und dünnwandige Teile nicht miteinander beschichtet werden dürfen.

Beständigkeiten und Technische Daten

Diese sind den entsprechenden Merkblättern zu entnehmen.

In jedem Fall sind eigene Versuche und Prüfungen durchzuführen. Die hier gemachten Angaben sind als Richtlinien zu verstehen. Beschichtungs-Anlagenspezifische Unterschiede sind möglich.

In jedem Fall sind eigene Versuche und Prüfungen durchzuführen. Die hier gemachten Angaben sind als Richtlinien zu verstehen. Beschichtungs-Anlagenspezifische Unterschiede sind möglich.