VR205 - Transparentpulver mit Effekt

Verarbeitung von Effektpigmente enthaltenden IGP-Transparentpulverlacken

Einleitung

Wie alle effekthaltigen Pulverlacke stellen auch Transparentpulverlacke mit Effektpigmenten höhere Anforderungen an die Beschichtung als Uni Pulverlacke. Zusätzlich wird der Anspruch bei diesen Produkten durch die Transparenz des eingebrannten Lackfilms erhöht.

Um Anwendern eine Hilfestellung bei der Verarbeitung von IGP-Transparentpulverlacken mit Metalliceffekt (G->5.Stelle der IGP Artikelbezeichnung) zu geben, wurde diese Verarbeitungsrichtlinie VR 205 verfasst.

Im Gegensatz zu Abweichungen des Effektgehalts oder der Ausrichtung der Effektpigmenten im Pulverlack, können auch abweichende Schichtstärken oder verschiedene Untergründe zu einem visuell abweichendem Effektbild führen.

Bei den IGP-Effektpulverlacken werden im Wesentlichen fünf Verarbeitungsklassen von 1-STAR* bis 5-STAR***** unterschieden. Da transparente Pulverlacken mit Effektpartikeln, wie oben beschrieben, höhere Anforderungen als normale Pulverlacke an den Anwender stellen, sind diese Pulver mit 1* gekennzeichnet.

Vorbehandlung

Im Gegensatz zu den Untergrund abdeckenden Beschichtungen, sind die Lacke dieser Warengruppe durchscheinend (semitransparent). Dadurch müssen sowohl an den Untergrund als auch an die Vorbehandlung erhöhte Anforderungen gestellt werden.

Der Untergrund muss so vorbehandelt werden, dass er auf allen Werkstücken das gleiche Erscheinungsbild aufweist. Bereits feine Kratzer, Scheuerspuren oder Verfärbungen durch die Vorbehandlung, üben einen Einfluss auf den späteren Farbton der Beschichtung auf.

Sollte es nicht möglich sein, einen absolut homogenen Untergrund sicherzustellen, so sollte vor der Beschichtung des transparenten Pulverlacks eine deckende Beschichtung aufgetragen werden. Da diese Beschichtung ebenfalls einen Einfluss auf die Deckbeschichtung hat, muss diese Entscheidung bereits vor der Erstellung von Grenzmustern getroffen werden.

Auftragsorganisation

Eine Charge - eine Applikationsanlage

Werden die Bauteile direkt nebeneinander verbaut, so empfehlen wir, die für die Beschichtung des gesamten Auftrages benötigte Pulvermenge zu ermitteln, sowie eine gewisse Reserve einzuplanen und den gesamten Auftrag mit einer gefertigten Lackcharge zu beschichten. Dies gewährleistet eine gesicherte Farb- und Effektgleichheit bei der Beschichtung des gesamten Auftrages.

Die Erfahrungen haben gezeigt, dass die Applikation mit Geräten verschiedener Hersteller (bedingt durch unterschiedliche Kennlinien der Hochspannungserzeuger) differierende Ergebnisse bezüglich Farbton und Effektausbildung ergeben.

Das Bearbeiten eines Auftrages auf verschiedenen Kabinentypen ist zu vermeiden. Beim Bearbeiten einer bestimmten Kommission dürfen an der Beschichtungsanlage keine Änderungen der Verarbeitungs- bzw. der Applikationsparameter vorgenommen werden. Einmal als optimal ermittelte Anlagendaten bzw. Applikationsparameter müssen dokumentiert und unbedingt eingehalten werden. Diese Vorgehensweise und Einstellungen der Parameter müssen auch bei der Beschichtung von Folgeaufträgen eingehalten werden.

Wir empfehlen dringend, die Herstellung von Grenzmustern, zur Prüfung auf Übereinstimmung mit dem bestellten Farbton (Eingangskontrolle!), sowie zur Überwachung von Farbton- und Effektbild während der gesamten Produktion. Eine Überprüfung auf etwaige Abweichung von den Toleranzgrenzen muss bei geeigneten Lichtverhältnissen vor der Auslieferung beschichteter Teile erfolgen (Ausgangskontrolle).

Da die Schichtstärke sowie der Untergrund einen signifikanten Einfluss auf das visuelle Erscheinungsbild der Beschichtung hat, dürfen Grenz- und Freigabemuster nur auf gleichem Untergrund und mit gleicher Vorbehandlung erfolgen. Auch müssen die Muster die identische, gewünschte Schichtstärke der späteren Beschichtung aufweisen.

Ist es nicht möglich, verschiedene Untergründe / Vorbehandlungen zu vermeiden, so wird dringend empfohlen, die Beschichtungsleistung im Zweischichtaufbau zu erbringen. Hierzu wird ein neutraler Untergrund beschichtet und anschliessend wird der effekthaltige Transparent-Pulverlack aufgebracht.

Verarbeitung

Die Verarbeitung von Transparentpulverlacken mit Effekt sollteidealerweise im automatisierten Beschichtungsbetrieb erfolgen

Idealerweise erfolgt im Teilautomatikbetrieb eine notwendige Handapplikation grundsätzlich immer als Vorbeschichtung. Hierfür empfehlen wir, zumindest in der Endbeschichtung einen Sprühabstand von 250 mm nicht zu unterschreiten. Dies gilt ebenfalls für die Verarbeitung im reinen Handbeschichtungsbetrieb. Während der Beschichtung ist auf eine möglichst gleichbleibende Schichtstärkenverteilung auf und zwischen den einzelnen Werkstücken zu achten. Schon geringfügige Abweichung ab ca. +-5μm können bei dunkleren lasurähnlichen Farbtönen zu merklich helleren oder dunkleren Farbausprägungen führen.

Rückgewinnung

Bei Pulveranlagen mit Zyklonrückgewinnung werden feinste Pulverkörner und Effektpartikel im Zyklon nicht abgeschieden und dem Pulver kontinuierlich entnommen. Diese Entnahme hat eine Verschiebung im Verhältnis der Effektpartikel zum Grundton zur Folge. Um Farbtonveränderungen durch Effektverluste während der Beschichtung völlig auszuschliessen, kann die Verarbeitung von transparenten Beschichtungspulvern mit Effektpartikeln nur im reinen Verlustbetrieb ohne Rückgewinnung erfolgen.

Bei einer automatischen Beschichtung mit entsprechender Losgrösse kann, je nach Klassifizierung des Farbtons eine gewisse Menge an Rückgewinnungspulver zudosiert werden. Bitte beachten sie hierzu die Tabelle am Ende des Dokuments. Für diesen Fall empfehlen wir, vor Produktionsstart Grenzmuster zu erstellen und diese während der gesamten Produktion zur Kontrolle von Farbton und Effekt einzusetzen. Bei einer Abweichung von Farbton und Effekt ist der Anteil von Frischpulver dementsprechend zu erhöhen.

Empfohlen wird, schon vor Beschichtungsbeginn einen Teil des Pulvers durch die Rückgewinnung zu fördern, um bereits während der Beschichtung des ersten Objektes ein stabiles Gemisch aus Frisch- und Rückgewinnungspulver einzusetzen.

Wartung und Reinigung der Anlage

Um die Reproduzierbarkeit von Beschichtungsergebnissen an der Beschichtungsanlage zu gewährleisten, müssen an der gesamten Anlage die vom Hersteller empfohlenen Wartungsarbeiten zum Austausch von Verschleissteilen in den dafür vorgesehenen Intervallen durchgeführt werden. Diverse Funktionsprüfungen, wie z. B. das Überprüfen der Hochspannung, müssen in regelmässigen Abständen erfolgen.

Aufhängung der Teile

Die Aufhängung der Werkstücke ist vor der Beschichtung festzulegen (waagrecht oder senkrecht). Die Zwischenabstände der Beschichtungsobjekte innerhalb des Gehänges sowie die Abstände zwischen den Gehängen sollten einen möglichst geringen und gleichmässigen Abstand aufweisen. Bei grossen Abständen zwischen den Gehängen empfiehlt es sich, die Pistolen über eine Teileerfassung automatisch zu- bzw. abzuschalten.

Zusätzlich ist darauf zu achten, dass stets möglichst ähnliche Bauteile zusammen beschichtet werden.

Einbrennen

Unterschiedliche Einbrenntemperaturen und Aufheizgeschwindigkeiten der Teile müssen vermieden werden, ebenso wie dick- und dünnwandige Teile nicht durcheinander beschichtet werden dürfen. Das empfohlene Einbrennfenster ist unbedingt einzuhalten.

Erdung

Bei der Verarbeitung von Beschichtungspulvern mit Perlglimmereffekt ist besonders auf eine ausreichende Erdung zu achten. Diese Massnahme trägt wesentlich zu einer gleichmässigen Konstanz der Farbton- und Effektausbildung bei.

Mitgeltende Unterlagen

- TI 000 Klassifizierung von Effektpulverlacken

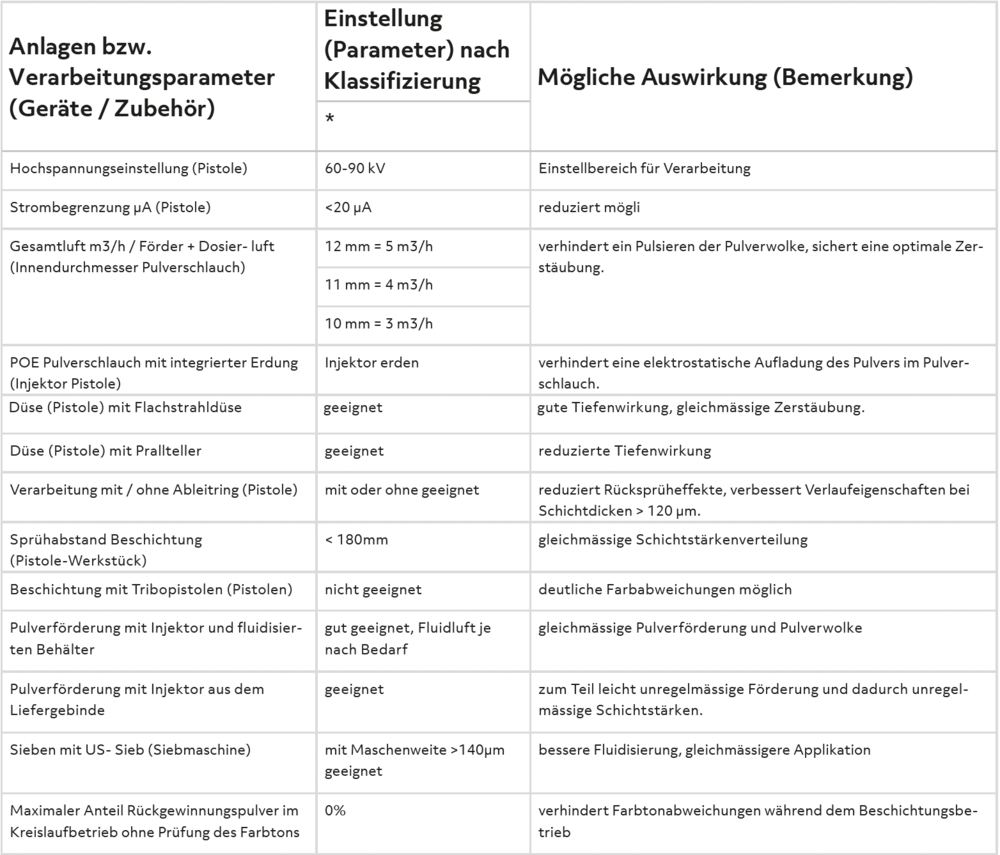

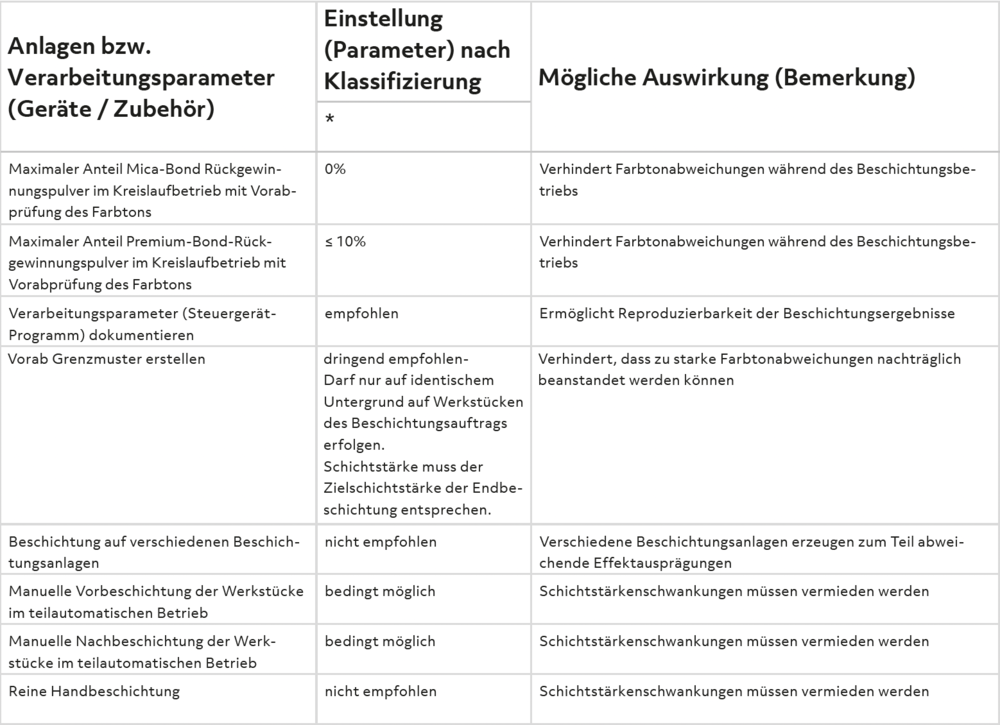

Empfehlungen zur Verarbeitung von IGP-Transparentpulverlacken mit Effekt

Die hier gegebenen Werte sind „Empfehlungen“. Bei der Verarbeitung von IGP-Transparent Pulverlacken mit Effekt empfehlen wir, die Verarbeitungsparameter der Beschichtungsanlage an das zu verarbeitende „Produkt“ anzupassen.

Empfehlungen zur Verarbeitung von IGP-Transparentpulverlacken mit Effekt

Die hier gegebenen Werte sind „Empfehlungen“. Bei der Verarbeitung von IGP-Transparent Pulverlacken mit Effekt empfehlen wir, die Verarbeitungsparameter der Beschichtungsanlage an das zu verarbeitende „Produkt“ anzupassen.